島国に欠かせない仕事

四方を海に囲まれる日本の歴史に、船舶は欠かせません。貿易の要を担う造船業は、古くから職人たちによって技術が高められ、現在も日本製は高い性能を誇り各国で人気を得ています。

鶴岡市由良(ゆら)にある豊浦造船鉄工株式会社は、県内唯一の造船所。三代目として代表取締役を務める佐藤一安さんにお話をうかがいました。

豊浦造船鉄工の創業は第二次世界大戦後間もない頃でした。佐藤さんの祖父にあたる初代の佐藤寅平さんは、戦時下、由良にあった軍事用輸送船の造船工場で工場長を務め、戦争が終わるとその工場を引き継ぎ、漁船の造船に切り換えました。昭和20年頃のことでした。

「こういう仕事をするんだろうな」と子どもの頃から何となく考えていたという佐藤さんの入社は、それから35年後。佐藤さんの入社以前、同社では木造船を造っていましたが、当時、木造からFRP(Fiber Reinforced Plastics)と呼ばれるガラス繊維強化プラスチック製の船への転換期を迎えました。軽くて耐久性のあるFRP製が今となっては主流ですが、このおかげで造船業界ががらりと変わったといいます。

というのも、木造船は骨組み→船体の順序で製作していましたが、FRP船はまったくの逆。まず、スギの木などを使って船型の木枠を造り、木材を「テトリス」のように縦に横にと組み合わせて型取ったら、船体の内側全体に化粧ベニヤを貼り、継ぎ目を整えます。

工場をお訪ねして、実際の作業の様子を見せていただきました。

現在造っているのは、三重県で漁業を営む方からの発注で、佐藤さんがこれまでに製作した漁船の中で最大の19トン級の底引き船です。

圧巻の曲線美。木材業者から届くのは1枚板ですが、それらを水の抵抗などを考えながらこの工場ですべて加工しています。

そして、ガラス繊維を1枚ずつ型に貼り付け、さらに補強を施して強度を上げます。ここまでの工程は船が大きくても小さくても変わりありません。

これが終わったら、木枠から船体を取り出します。デッキや壁材、エンジンなどの機械装置の取り付けを終え、操舵室も完成したらいよいよ工場を出ます。進水!の前にマストを忘れずに。電気装置も付けたら待ちに待った船出の時です。

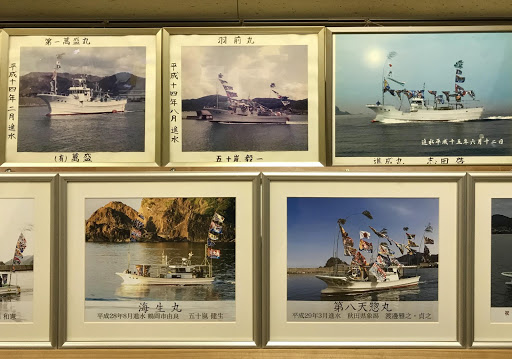

豊浦造船鉄工では、主に底引き船や刺網船などを佐藤さん含む5人で製作しています。「他の造船工場は各部門で役割分担されていると思いますが、私たちにはそれがありません。全部自分たちだけで設計から進水までを手がけてきました。大変なことですが、このものづくりを残したい」と佐藤さん。製作中の船は来夏完成予定。事務所に並ぶ船舶の写真に、また新たな一枚が加わります。